Труба, общая информация

Труба́ — длинное пустотелое, чаще цилиндрическое тело, промышленное изделие на основе полого профиля постоянного сечения для провода жидкостей, растворов, газа, пара и так далее.

Трубы изготавливаются промышленным способом, из металлов и сплавов, органических материалов (пластмасс, смол), бетона, керамики, стекла, древесины и их комбинации.

В промышленных масштабах трубы используются для транспортировки различных сред, изоляции, армирования или группировки электрических проводов. Металлическая труба широко применяется в строительстве в качестве элемента конструкций (например, металлоконструкция) или в механике (например, вал — деталь для передачи вращения)

ООО «УМК» производит стальные трубы.

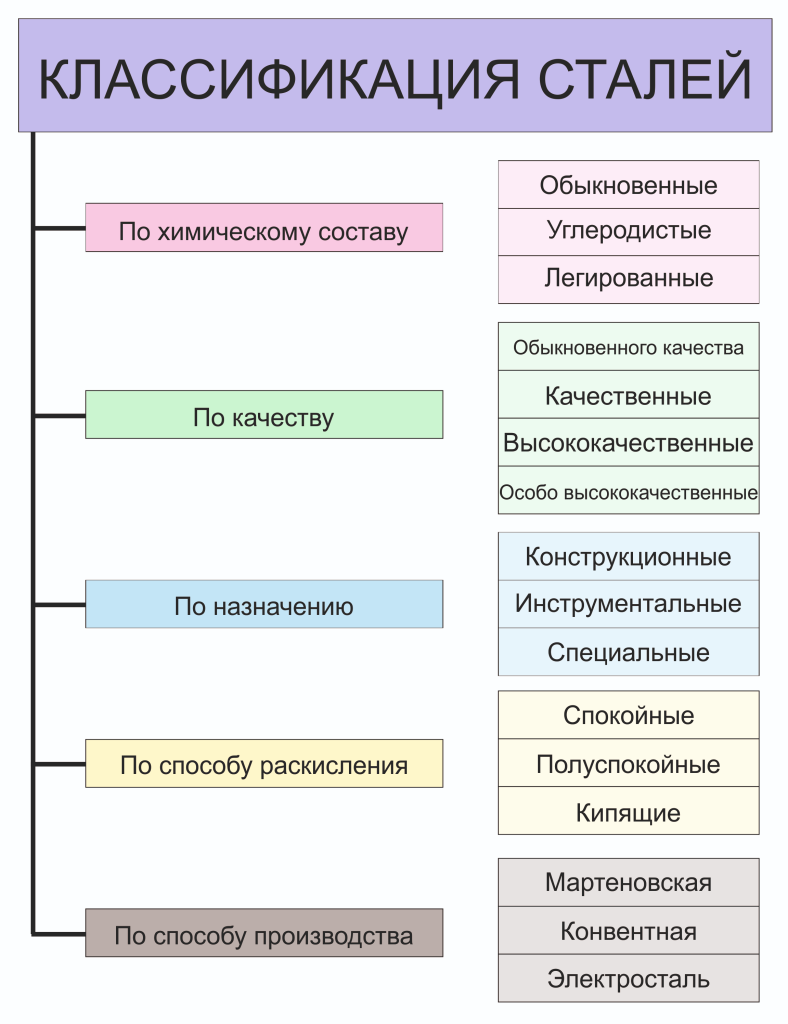

Классификация сталей:

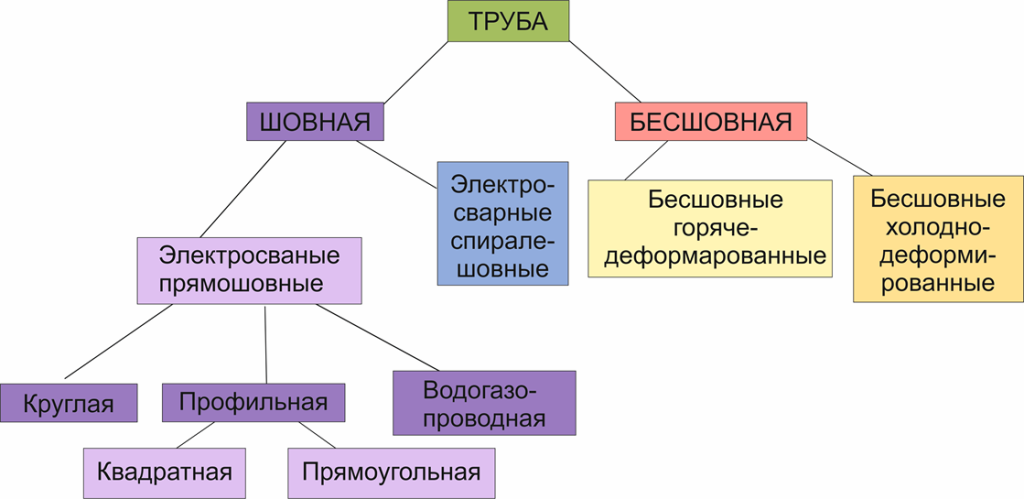

Все стальные трубы можно разделить на две большие группы – трубы шовные и бесшовные

Производство стальных труб может вестись несколькими способами. В зависимости от выбора сырья и метода изготовления различают:

Шовные трубы:

- электросварные прямошовные трубы;

- электросварные спиральношовные;

Бесшовные трубы

- бесшовные горячедеформированные;

- бесшовные холоднодеформированные.

Электросварные прямошовные, краткое описание производства: Штрипс, свернутый в рулон стальной лист, разматывается и режется на продольные полосы; полосы свариваются в бесконечную ленту, что необходимо для обеспечения непрерывности производства; лента в вальцах деформируется, превращаясь в круглую в сечении заготовку с открытым швом; шов проваривается. Применяется несколько типов сварки – дуговая, индукционными токами, лазером, плазмой и пучками электронов. Затем стальная круглая труба калибруется в вальцах; проходит неразрушающий контроль шва вихревыми токами или ультразвуком; режется на отрезки необходимой длины и складируется.

Электросварные спиральношовные. Само производство этих труб выглядит примерно так же, как у прямошовных; однако лента заготовки сворачивается вальцами не в трубку, а в спираль. Спиральный шов обеспечивает трубе большую прочность на разрыв.

Бесшовные горячедеформированные. Бесшовная (или, как ее еще называют, цельнотянутая) труба методом горячей деформации производится из цилиндрической монолитной заготовки: заготовка разогревается в печи; прошивной пресс превращает ее в гильзу – полый цилиндр; горячая гильза проходит несколько вальцов, вытягиваясь (отсюда термин «цельнотянутые трубы») и приобретая нужные диаметр и толщину стенок; затем готовая круглая стальная труба остужается, режется по длине и отправляется на склад готовой продукции. К бесшовным горячедеформированным относят также - горячекатаные, горячекованые, горячепрессованные.

Бесшовные холоднодеформированные. Отличия от предыдущих труб всего два: после прошивного стана гильза охлаждается и все последующие операции проходит в холодном виде; по окончании формирования трубы она обязательно отжигается – нагревается до температуры рекристаллизации стали и охлаждается. Это делает сталь более вязкой; кроме того, металл покидают неизбежные при холодной деформации внутренние напряжения. К холоднодеформированным так же относят холоднокатаные и холоднотянутые.

Классификация трубы по форме

По форме трубы делятся на круглые и профильные.

Профильные в свою очередь делятся на:

- прямоугольные;

- квадратные;

- овальные;

- плоскоовальные;

- многоугольные и т.д.

Профильные трубы очень широко применяются в строительстве, поскольку являются отличной альтернативой дорогому сортовому прокату (уголки, швеллера и т.п.), что позволяет значительно снизить стоимость работ без снижения прочностных характеристик сооружений.

Классификация трубы по химическому составу, марки стали

По химическому составу трубы делят на :

- легированные (нержавеющие);

- обыкновенные;

- углеродистые.

Легированные (нержавеющие) трубы предназначены для специального строительства – трубопроводы для агрессивных жидкостей и газов, котельных, компрессорных станций и т.п., а также в машиностроении и пищевой промышленности. Высокая стоимость этих труб ограничивает их применение в других сферах, но в индивидуальном жилищном строительстве они используются довольно часто. Нержавеющая сталь, используемая для создания таких материалов, это сплав, содержащий помимо железа еще и не менее чем 13 % хрома. Эта сталь отличается устойчивостью к коррозии в обычной и слабоагрессивной среде. А при увеличении содержания хрома до показателя в 17 %, сплав приобретает устойчивость даже к таким агрессивным веществам, как 50-процентная азотная кислота.

Легированный металлопрокат делается из сплавов 30Х, 40Х, 30ХГСА. Чаще всего это сортовой металлопрокат, которому не нужна хрупкость.

Цифра в марке означает количество углерода в составе, а другие буквы указывают на основной легирующий элемент и другие элементы, чье содержание в сплаве больше 1%. Например, Х – это хром.

Также есть специальные литеры, которые ставятся перед цифрами и обозначают особенности использования. Р – быстрорежущая сталь, А – автоматная, Э – электротехническая.

Трубы из обычной стали. Обычная сталь углеродистая, так называемая «обыкновенного качества», содержит примерно 0,06-0,49% углерода. Это марки Ст0-6. Ст0 существует без категорий, а остальные сплавы бывают от 1 до 5-й категории.

- ненормированный химический состав.

- установлена ударная вязкость при температуре минус 20 градусов по Цельсию и плюс 20 градусов по Цельсию.

- установлена ударная вязкость при температуре плюс 20 градусов по Цельсию.

- установлена ударная вязкость при температуре минус 20 градусов по Цельсию.

- установлена ударная вязкость при температуре минус 20 градусов по Цельсию и плюс 20 градусов по Цельсию, а также после старения.

Углеродистой сталью называется инструментальная или конструкционная сталь, не содержащая легирующих добавок. Углеродистая сталь подразделяется на низкоуглеродистую (до 0,25% углерода), среднеуглеродистую (от 0,25 до 0,6% углерода) и высокоуглеродистую (до 2% углерода). От обычных сталей углеродистую сталь отличает меньшее содержание примесей, небольшое содержание кремния, магния и марганца. Углеродистая сталь отличается повышенной прочностью и высокой твердостью.

Марки 10-25 и так далее более прочные и устойчивые к коррозии, из них делают стальные трубы.

Марки 30 и выше очень твердые, долго служат и не боятся коррозии, но при этом достаточно жесткие и непластичные.

В конструкционную сталь часто добавляют марганец, тогда получается высокоуглеродистая сталь, содержащая литеру Г в маркировке. Например, 55Г. Для пружин, рессор и других деталей, которые подвергаются постоянному механическому воздействию, нужен именно такой материал.

Марки стали, применяемые для изготовления стальных труб. Электросварные трубы общего назначения производятся, как правило, из углеродистой стали марок ст3, ст10-20, ст17г1су, 09Г2С. Горячекатаные бесшовные трубы в основной массе делают из сталей ст20- 10.Сталь 20 наиболее востребована при производстве труб холодной деформации. Из коррозионной стойкой стали производятся трубы для химической промышленности и энергетики; наиболее востребованы стали 08Х18Н10Т, 12Х18Н12Т, 12Х18Н10Т

Прочие характеристики стальных труб:

Диаметр. От внутреннего диаметра зависит пропускная способность трубы; для трубопровода это одна из основных характеристик. Наша компания производит трубу диаметром от 40 до 159 мм.

Толщина стенок. Она влияет на конструкционную прочность трубы и ее способность противостоять высоким давлениям. Толщины стенок варьируются от 0,3 до 50мм. ООО «УМК» производит трубу со стенкой от 1,5; 2; 2,5; 3; 3,5; 4 мм

Внешнее покрытие.

- Цинкование применяется для защиты трубы из черной стали от коррозии, на ООО «УМК» оцинкованную трубу производят из оцинкованного штрипса;

- Хромирование - хромированная труба более востребована в качестве декоративного элемента в мебельной промышленности в дизайне помещений.

- Консервационное покрытие – позволяет транспортировать и хранить трубную продукцию на открытых площадках до 3 месяцев.

Все стальные трубы изготавливаются по ГОСТам, принятым еще в союзные времена, с соответствующим запасом прочности. При соблюдении технологии монтажных и строительных работ гарантированный срок службы стальных труб составляет от 25 до 40 лет в зависимости от условий прокладки или эксплуатации, но даже в самых тяжелых условиях этот срок составляет не менее 10лет. У стальных труб масса достоинств и только один существенный недостаток – сложность и трудоемкость монтажа. Стальные трубы уступают свои позиции при прокладке внутридомовых инженерных коммуникаций, но внешние сети, строительство и промышленность в целом, еще долгие годы не обойдутся без этих изделий.

Видов труб существует великое множество, и каталоги крупных металлургических предприятий состоят из десятков страниц, где все они перечисляются по видам, маркам стали, диаметру, толщине стенок и т.д.

Такое разнообразие стальных труб подразумевает самый широкий спектр их применения. Оцинкованные трубы чаще всего используют для прокладки магистральных водопроводов, трубы с толстыми стенками используются для теплосетей. Огромное количество труб используется для общестроительных работ. Трубы большого диаметра (530-1420 мм) предназначены для магистральных нефте- и газопроводов. И это только малая доля сфер применения стальных труб.

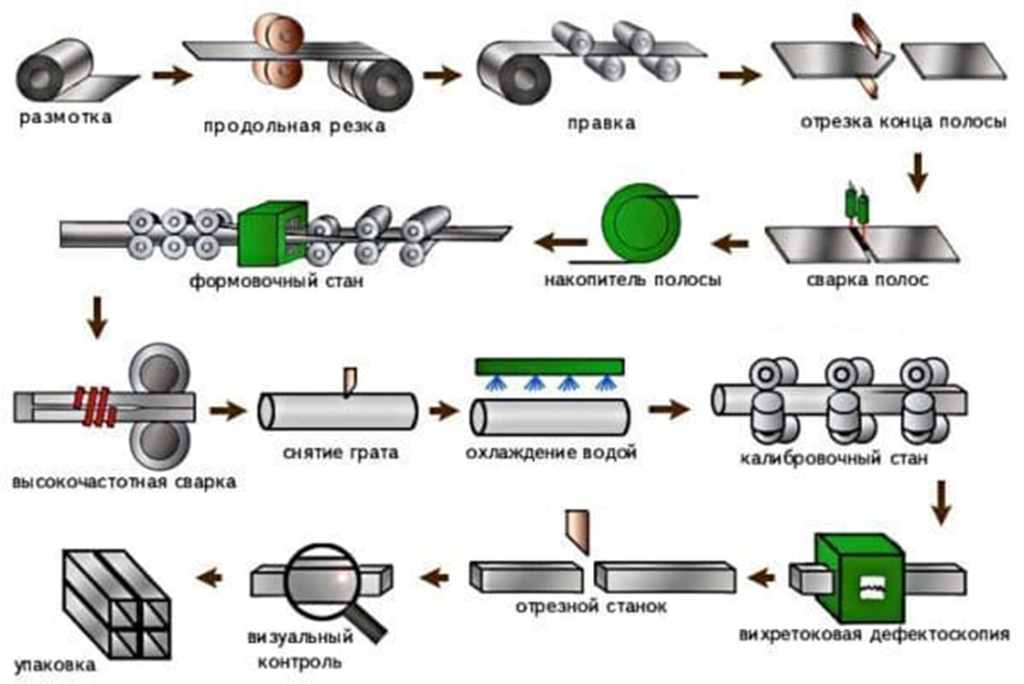

Производство электросварных прямошовных труб:

При производстве данных труб ООО «УМК» использует, как правило, углеродистые марки стали, которые имеют высокую прочность и твердость, но имеют низкие показатели износо- и теплостойкости:;

- ст3 (или ст3сп – сталь конструкционная углеродистая, обыкновенного качества),

- ст10-20(сталь конструкционная углеродистая качественная),

- ст17г1су (сталь конструкционная низколегированная для сварных конструкций),

- 09Г2С (сталь конструкционная низколегированная для сварных конструкций),

- 08ПС сталь конструкционная углеродистая качественная) ,

- DX51 (оцинкованная сталь для профилирования)

Марки оцинкованной стали для производства оцинкованных труб:

- 02 DX51D, DX51 (оцинкованная сталь для холодной гибки и профилирования);

- 220, S220GD;

- 250, S250GD;

- 280, S280GD;

- 320, S320GD;

- 350, S350GD - Конструкционный оцинкованный прокат марок S220GD - S350GD обладает высокой прочностью и коррозионной стойкостью, которая обеспечивается цинковым покрытием. Продукция изготавливается в соответствии с требованиями стандартов EN 10346 и ДСТУ EN 10346. Оцинкованный конструкционный прокат применяется при изготовлении строительных металлоконструкций и профилей. В зависимости от конечных условий эксплуатации возможно нанесение цинкового покрытия различной толщины

Также иногда используются при производстве низколегированные и легированные стали, но в значительно меньшем объеме. За счет легирующих элементов свойства сталей улучшают. Для повышения твердости – добавляют хром, для прочности и пластичности — никель, для твердости и износостойкости — марганец, а алюминий – для жаростойкости.

Выделим следующие этапы производства труб

Изготовление прямошовных электросварных труб выполняется на основании ГОСТов 10706-76, 10705-80 и 10704-91.

Этапы технологического процесса производства труб:

Схема производства электросварных прямошовных труб.

- Порезка листового металла: Данный процесс производится с помощью агрегатов продольной порезки. Такие механизмы отличаются своей производительностью и рассчитаны на резку металлов различной толщины и ширины. Агрегаты продольной резки производят полосы металла одинаковой ширины, с высокой точностью. В дальнейшем это обеспечит схождение кромок полос при формовке трубной заготовки.

- Правка полос: На этом этапе полосы пропускаются через систему спаренных горизонтальных валков. Этот процесс позволит устранить дефекты поверхности , шероховатость, волнистость.

- Сварка полос: Такая операция позволяет получить одну бесконечную полосу. Этот этап выполняется с помощью полуавтоматической сварки под флюсом. Такой способ соединения металлов обеспечивает формирование прочных и пластичных швов с минимальным количеством дефектов. Произведенная бесконечная полоса передается в накопитель.

- Формовка трубной заготовки: Для того, чтобы придать плоской заготовке форму трубы, полосу пропускают через систему горизонтальных и вертикальных валков. Каждая последующая пара валков уменьшает радиус заготовки, пока ее кромки максимально не сблизятся друг с другом.

- Сварка продольного шва: Для таких целей применяется высокочастотная сварка. Соединяемые кромки заготовки нагреваются токами высокой частоты до температуры плавления, а потом сдавливаются обжимными роликами. В итоге образуется прочное соединение. Такая высокочастотная сварка может проводиться индукционным или контактным способом. Оба способа используются при изготовлении труб:

- Снятие грата: такая процедура улучшает внешний вид и качество сварочного шва.

- Этап калибровки: Здесь устраняется овальность труб и обеспечивается точность их геометрических размеров и форм. Для этого изделия пропускаются через калибровочные валки. Перед такой процедурой предварительно изделие остужается с помощью воды.

- Этап профилирования: Данная операция производится только при изготовлении профильной трубы. Заготовки круглой формы пропускаются через формовочные валки, которые придают им прямоугольную(квадратную) или форму.

- Этап порезки: Отрезной станок режет бесконечное изделие на отрезки нужной длины.

- Контроль качества: Важный этап. Изделие проходит контроль по трем параметрам: неразрушающий контроль сварного шва, гидроиспытание и сплющивание.

- В первом случае нагрев будет осуществляется при помощью индуктора. Он провоцирует в заготовке, проходящей сквозь его витки, высокочастотный переменный ток. Этот процесс очень быстрый и занимает несколько секунд.

- При использовании контактного способа сварки ток от высокочастотного генератора подводится с помощью контактов. Оставаясь неподвижными, они скользят в процессе сварки по перемещающимся вдоль них трубным заготовкам. Недостаток данного способа – это необходимость периодической замены контактов.

Высокочастотная сварка профильных труб

Этап проверки: неразрушающий контроль.

Для проведения неразрушающего контроля, согласно ГОСТу 10705-80, возможно пользоваться магнитным, ультразвуковым, вихретоковым либо рентгеновским способом. Самый распространенный — ультразвуковой. Он отличается тем, что является недорогим, но эффективным метод обнаружения дефектов в сварных швах. Выполняется процесс автоматически, а сам дефектоскоп устанавливается в линию стана. Так проверку проходит 100% швов. При обнаружении дефектов они исправляются, а исправленные трубы далее проходят гидроиспытание.

Этап проверки: гидроиспытание.

Гидроиспытанию подвергается не все трубы, а около 10-15 % от партии. Такая процедура прописана в ГОСТе 3845-75. ЕЕ смысл в создании кратковременного повышенного давления (на 5 секунд) до 30 или 60 кгс/см2. Трубы не должны при этом деформироваться, и на поверхности не должно появиться потеков жидкости.

Этап проверки: сплющивание.

Такому испытанию подвергаются две трубы из партии. Проводится оно в соответствии с положениями ГОСТа 8695-75. Трубы сплющиваются до расстояния между стенками. При таком сплющивании не должно появиться трещин или надрывов.

Самый последний этап — визуальный контроль труб и их упаковка. Далее изделие готово к отгрузке покупателю.

Производство оцинкованных электросварных прямошовных труб.

Труба оцинкованная производится таким же способом, что и неоцинкованная, из оцинкованного штрипса путем сворачивания ленты и индукционной сварки стыков

Сварной шов может быть выполнен как с оцинкованным покрытием, так и без. Цинкование производится методом плакирования. Способ плакирования заключается в том, что на сварной шов основного металла накладывают с обеих сторон листы другого металла (цинка), затем весь пакет подвергают горячей прокатке. В результате термодиффузии на границе раздела металлов получают прочное многослойное оцинкованное соединение.

По желанию клиента труба покрывается антикоррозионным консервационным покрытием;

ООО «УМК» имеет уникальную схему упаковки трубной продукции: каждая труба в пачке отделена друг от друга. Такой метод упаковки надолго защищает трубу от коррозии, окисления и белого налета, даже если труба не покрыта антикоррозионным консервационным покрытием;

Каждая пачка трубы стянута высокопрочной упаковочной стальной лентой марки UMC;

Оцинкованная труба легко поддается окраске в печи и способна выдерживать высокие температурные показатели;

Мы производим оцинкованную трубу круглую диаметром от 48 до 114, квадратную от 40х40 до 100х100, а также прямоугольную от 60х40 до 120х80. Возможные толщины стенок трубы от 1,5 мм до 4 мм. Длины труб от 4 до 12 метров.

Оцинкованная труба менее подвержена коррозии, обладает более высокими прочностными характеристиками, срок эксплуатации до 25 лет. Хорошо себя показала в регионах с неблагоприятными климатическими условиями (до -60*С) и в регионах с высокой влажностью.

ГОСТы трубы, производимой на ООО «УМК»:

- Труба стальная электросварная прямошовная КРУГЛАЯ

- Труба стальная электросварная ПРОФИЛЬНАЯ

- Труба стальная водогазопроводная. Диаметр 40-50мм, толщина стенки 3-4мм.

Диаметр от 48 мм до 159 мм, толщина стенки от 1 мм до 4 мм, длина 12м

ГОСТ-10704-91 –Трубы стальные электросварные прямошовные. Сортамент.

Настоящий стандарт устанавливает сортамент стальных электросварных прямошовных труб неоцинкованных и оцинкованных – размеры (диаметр, толщину стенки, длину), массу, предельные отклонения по наружному диаметру, предельные отклонения по толщине стенки, овальность, равностенность, кривизну трубы.

ГОСТ – 10705-80 – Трубы стальные электросварные. Технические условия.

Настоящий стандарт распространяется на стальные электросварные прямошовные неоцинкованные и оцинкованные трубы диаметром от 10 до 630 мм из углеродистых и низколегированных марок сталей, применяемые для трубопроводов, конструкций, а также изделий различного назначения.

Размеры и отклонения соответствуют ГОСТ 10704-91.

Данный ГОСТ описывает допустимые марки стали, состав, свойства (сопротивление разрыву, предел текучести, относительное удлинение), грат, обработку концов трубы, термическую обработку, методы испытания трубы, правила приемки.

Квадратные – размер от 40*40мм до 100*100мм, прямоугольные от 60*40мм до 120*80мм, толщина стенки от 1,5 мм до 4 мм, длина 6 – 12 метров.

ГОСТ - 8639-68 – Трубы стальные квадратные. Сортамент.

Настоящий стандарт распространяется на квадратные трубы стальные бесшовные горячедеформированные и холоднодеформированные, трубы электросварные, электросварные холоднодеформированные, электросварные горячекалиброванные, а также трубы, изготовленные методом печной сварки, неоцинкованные и оцинкованные. Регламентирует форму, размеры, толщину стенки, площадь сечения, массу, момент инерции, момент сопротивления, допустимые предельные отклонения по наружным размерам, толщине стенки, вогнутости сторон и кривизне.

ГОСТ – 8645-68 – Трубы стальные прямоугольные. Сортамент.

Настоящий стандарт распространяется на трубы стальные бесшовные горячедеформированные и холоднодеформированные, трубы электросварные, электросварные холоднодеформированные, электросварные горячекалиброванные, а также трубы, изготовленные методом печной сварки, неоцинкованные и оцинкованные. Регламентирует форму, размер, массу, момент инерции, момент сопротивления, длину, радиус закругления, предельные допустимые отклонения по размерам.

ГОСТ 13663-86 Трубы стальные профильные. Технические требования.

Настоящий стандарт распространяется на профильные бесшовные и сварные трубы общего назначения из углеродистой и легированной стали.

Размеры труб и предельные отклонения должны соответствовать ГОСТ 8645-68, 8639-82.

Регламентирует допустимые марки стали и химический состав стали, нормирует механические свойства термически обработанных и необработанных труб, допустимые и недопустимые дефекты трубы (трещины, окалины, грат, плены, вмятины, равнины, правки, закаты), правила приемки.

ГОСТ 3262-75 Трубы стальные водогазопроводные. Технические условия.

Настоящий стандарт распространяется на неоцинкованные и оцинкованные стальные сварные трубы с нарезанной или накатанной цилиндрической резьбой и без резьбы, применяемые для водопроводов и газопроводов, систем отопления, а также для деталей водопроводных и газопроводных конструкций.

Регламентирует размеры (длину, толщину стенки, наружный диаметр), массу, предельные допустимые отклонения по размерам, массе, кривизну, ГОСТы допустимых сталей, допустимые и недопустимые дефекты трубы (трещины, плены, вздутия, закаты, расслоения, вмятины, рябизна, риски, грат, утолщения и т.д.), правила приемки, методы испытаний, маркировку, упаковку, транспортирование и хранение.